1. Jootmiskõlblikkus

Alumiiniumi ja alumiiniumisulamite kõvajoodisomadused on halvad, peamiselt seetõttu, et pinnal olevat oksiidikihti on raske eemaldada. Alumiiniumil on suur afiinsus hapniku suhtes. Pinnale on lihtne moodustada tihe, stabiilne ja kõrge sulamistemperatuuriga Al2O3 oksiidikiht. Samal ajal moodustavad magneesiumi sisaldavad alumiiniumisulamid samuti väga stabiilse MgO oksiidikihi. See takistab oluliselt joodise märgumist ja levikut. Seda on raske eemaldada. Kõvajoodisega jootmise ajal saab kõvajoodisega jootmise teostada ainult sobiva vooluga.

Teiseks on alumiiniumi ja alumiiniumisulamite kõvajoodisega jootmine keeruline. Alumiiniumi ja alumiiniumisulamite sulamistemperatuur ei erine palju kasutatava kõvajoodisega täitemetalli sulamistemperatuurist. Kõvajoodisega jootmise temperatuurivahemik on väga kitsas. Isegi ebaõige temperatuuri reguleerimine võib kergesti põhjustada põhimetalli ülekuumenemist või isegi sulamist, mis raskendab kõvajoodisega jootmise protsessi. Mõned kuumtöötlusega tugevdatud alumiiniumisulamid põhjustavad ka pehmenemisnähtusi, nagu ülevananemine või kuumenemine kõvajoodisega kuumutamise tõttu, mis vähendab kõvajoodisliidete omadusi. Leekjoodisega jootmise ajal on temperatuuri raske hinnata, kuna alumiiniumisulami värvus kuumutamise ajal ei muutu, mis suurendab ka operaatori töötaseme nõudeid.

Lisaks mõjutavad alumiiniumi ja alumiiniumisulamite kõvajoodisliidete korrosioonikindlust kergesti lisametallid ja räbustid. Alumiiniumi ja alumiiniumisulamite elektroodipotentsiaal erineb joodise omast üsna palju, mis vähendab liite korrosioonikindlust, eriti pehmejoodisliidete puhul. Lisaks on enamikul alumiiniumi ja alumiiniumisulamite kõvajoodisjootmisel kasutatavatest räbustitest tugev söövitav toime. Isegi kui need pärast kõvajoodisjootmist puhastatakse, ei kõrvaldata räbustite mõju liite korrosioonikindlusele täielikult.

2. Jootematerjal

(1) Alumiiniumi ja alumiiniumisulamite kõvajoodisega jootmine on harva kasutatav meetod, kuna kõvajoodise lisametalli ja põhimetalli koostis ja elektroodipotentsiaal on väga erinevad, mis võib kergesti põhjustada liite elektrokeemilist korrosiooni. Pehmejoodise puhul kasutatakse peamiselt tsinkjoodist ja tinapliijoodist, mida saab temperatuurivahemiku järgi jagada madala temperatuuriga joodiseks (150–260 ℃), keskmise temperatuuriga joodiseks (260–370 ℃) ja kõrge temperatuuriga joodiseks (370–430 ℃). Tinapliijoodise kasutamisel ja alumiiniumpinnale eelnevalt katmisel vase või nikliga saab vältida liitekoha korrosiooni ja parandada liite korrosioonikindlust.

Alumiiniumi ja alumiiniumisulamite kõvajoodisjootmist kasutatakse laialdaselt, näiteks filtrijuhikutes, aurustites, radiaatorites ja muudes komponentides. Alumiiniumi ja alumiiniumisulamite kõvajoodisjootmiseks saab kasutada ainult alumiiniumipõhiseid täitemetalle, mille hulgas on kõige laialdasemalt kasutatavad alumiinium-räni täitemetallid. Jooteühenduste spetsiifiline rakendusala ja nihketugevus on näidatud vastavalt tabelites 8 ja 9. Selle joodise sulamistemperatuur on aga lähedane baasmetalli sulamistemperatuurile, seega tuleks kõvajoodisjootmise ajal kuumutamistemperatuuri rangelt ja täpselt kontrollida, et vältida baasmetalli ülekuumenemist või isegi sulamist.

Tabel 8 Alumiiniumi ja alumiiniumisulamite kõvajoodisega lisandite metallide rakendusala

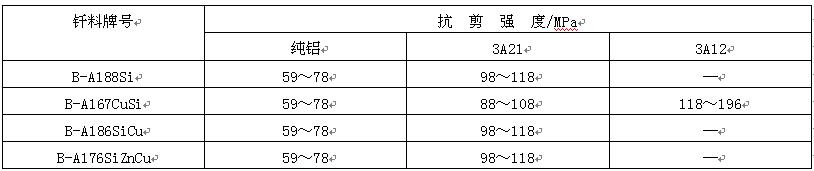

Tabel 9 Alumiinium-silikoon täitemetallidega joodetud alumiiniumi ja alumiiniumisulamite ühenduste nihketugevus

Alumiinium-silikoonjoodis tarnitakse tavaliselt pulbri, pasta, traadi või lehe kujul. Mõnel juhul kasutatakse jootekomposiitplaate, mille südamik on alumiinium ja kate alumiinium-silikoonjoodis. Seda tüüpi jootekomposiitplaati valmistatakse hüdraulilisel meetodil ja seda kasutatakse sageli kõvajoodiskomponentide osana. Kõvajoodisega jootmise ajal sulab ja voolab komposiitplaadil olev kõvajoodismetall kapillaaride ja gravitatsiooni mõjul, täites vuugivahe.

(2) Alumiiniumi ja alumiiniumisulamite kõvajoodise puhul kasutatakse räbustit ja kaitsegaasi, kile eemaldamiseks kasutatakse sageli spetsiaalset räbustit. Madala temperatuuriga pehmejoodisega kasutatakse trietanoolamiinil põhinevat orgaanilist räbustit, näiteks fs204. Selle räbusti eeliseks on see, et see ei avalda põhimetallile suurt korrosiooni, kuid tekitab suures koguses gaasi, mis mõjutab joodise märgumist ja tihendamist. Keskmise ja kõrge temperatuuriga pehmejoodisega kasutatakse tsinkkloriidil põhinevat reaktiivset räbustit, näiteks fs203 ja fs220a. Reaktiivne räbusti on väga söövitav ja selle jäägid tuleb pärast kõvajoodisega jootmist eemaldada.

Praegu domineerib alumiiniumi ja alumiiniumisulamite kõvajoodisega jootmisel endiselt räbusti kile eemaldamine. Kasutatav kõvajoodisega jootmine hõlmab kloriidipõhist ja fluoriidipõhist jootet. Kloriidipõhisel jootel on tugev võime eemaldada oksiidikile ja hea voolavus, kuid see avaldab metallile suurt söövitavat mõju. Selle jäägid tuleb pärast kõvajoodisega jootmist täielikult eemaldada. Fluoriidipõhine jootet on uut tüüpi jootet, millel on hea kile eemaldamise toime ja mis ei korrodeeri metalli. Sellel on aga kõrge sulamistemperatuur ja halb termiline stabiilsus ning seda saab kasutada ainult alumiinium-silikoonjoodisega.

Alumiiniumi ja alumiiniumisulamite kõvajoodisjootmisel kasutatakse sageli vaakumit, neutraalset või inertset atmosfääri. Vaakumjootmise korral peaks vaakumi aste olema tavaliselt umbes 10-3pa. Kui kaitseks kasutatakse lämmastikku või argooni, peab selle puhtus olema väga kõrge ja kastepunkt alla -40 ℃.

3. Kõvajoodistehnoloogia

Alumiiniumi ja alumiiniumisulamite kõvajoodisega jootmisel on töödeldava pinna puhastamisel kõrged nõuded. Hea kvaliteedi saavutamiseks tuleb enne kõvajoodisega töötamist eemaldada pinnalt õliplekk ja oksiidikiht. Eemaldage pinnalt õliplekk Na2CO3 vesilahusega temperatuuril 60–70 ℃ 5–10 minutit ja loputage seejärel puhta veega. Pinna oksiidikihi saab eemaldada NaOH vesilahusega söövitades temperatuuril 20–40 ℃ 2–4 minutit ja pestes seejärel kuuma veega. Pärast õlipleki ja oksiidikihi eemaldamist pinnalt töödeldavat detaili töödeldakse 2–5 minutit läike saavutamiseks HNO3 vesilahusega, seejärel puhastatakse voolava vee all ja kuivatatakse. Nende meetoditega töödeldud toorikut ei tohi puudutada ega muu mustusega saastata ning see tuleb kõvajoodisega joota 6–8 tunni jooksul. Võimaluse korral on parem kohe kõvajoodisega joota.

Alumiiniumi ja alumiiniumisulamite kõvajoodismeetodite hulka kuuluvad peamiselt leegiga kõvajoodisjootmine, jootekolviga kõvajoodisjootmine ja ahjuga kõvajoodisjootmine. Nende meetodite puhul kasutatakse kõvajoodisjootmisel üldiselt räbustit ning neil on ranged nõuded kuumutamistemperatuurile ja hoidmisajale. Leegi ja jootekolviga kõvajoodisjootmise ajal tuleks vältida räbusti otsest kuumutamist soojusallikaga, et vältida räbusti ülekuumenemist ja purunemist. Kuna alumiinium võib lahustuda pehmes joodises, millel on kõrge tsingisisaldus, tuleks kuumutamine pärast vuugi moodustumist peatada, et vältida mitteväärismetalli korrosiooni. Mõnel juhul ei kasutata alumiiniumi ja alumiiniumisulamite kõvajoodisjootmisel räbustit, vaid kasutatakse kile eemaldamiseks ultraheli või kraapimise meetodit. Kui kõvajoodisjootmiseks kasutatakse kile eemaldamiseks kraapimist, kuumutatakse esmalt toorik kõvajoodistemperatuurini ja seejärel kraapitakse tooriku jooteosa jootevarda otsaga (või kraapimisriistaga). Pinna oksiidkile purustamisel sulab joodise ots ja niisutab mitteväärismetalli.

Alumiiniumi ja alumiiniumisulamite kõvajoodisjootmise meetodid hõlmavad peamiselt leegiga kõvajoodisjootmist, ahjus kõvajoodisjootmist, kastmisjootmist, vaakumjootmist ja gaasiga varjestatud kõvajoodisjootmist. Leekjootmist kasutatakse enamasti väikeste detailide ja üksiktoodete tootmiseks. Selleks, et vältida räbusti purunemist atsetüleeni lisandite ja räbusti kokkupuute tõttu oksüatsetüleeni leegi kasutamisel, on asjakohane kasutada bensiini suruõhu leeki, millel on kerge redutseeritavus, et vältida põhimetalli oksüdeerumist. Spetsiifilise kõvajoodisjootmise ajal võib räbusti ja lisandi eelnevalt joodetavale kohale asetada ja töödeldava detailiga samaaegselt kuumutada; töödeldavat detaili saab ka kõigepealt kuumutada kõvajoodistemperatuurini ja seejärel saab räbustiga kastetud joote saata kõvajoodisasendisse; pärast räbusti ja lisandi sulamist tuleb kuumutusleek aeglaselt eemaldada, kui lisandimetall on ühtlaselt täidetud.

Alumiiniumi ja alumiiniumisulamite kõvajoodisjootmisel õhuahjus tuleb kõvajoodisjootmisvedelik eelnevalt ette valmistada ja sulatada destilleeritud vees paks lahus kontsentratsiooniga 50–75% ning seejärel kanda või pihustada jootepinnale. Jootevedelikule ja jootepinnale võib kanda sobiva koguse pulbrilist kõvajoodisjootmisvedelikku ning seejärel asetada kokkupandud keevisliite kuumutamiseks ahju. Põhimetalli ülekuumenemise või isegi sulamise vältimiseks tuleb kuumutustemperatuuri rangelt kontrollida.

Alumiiniumi ja alumiiniumisulamite kastmisjootmiseks kasutatakse tavaliselt pastat või fooliumjoodist. Kokkupandud toorikut tuleb enne kõvajoodisega töötlemist eelsoojendada, et selle temperatuur oleks lähedal kõvajoodistemperatuurile, ja seejärel kasta see kõvajoodisjootmisvoogu. Kõvajoodisega töötamise ajal tuleb kõvajoodisjootmise temperatuuri ja aega rangelt kontrollida. Kui temperatuur on liiga kõrge, lahustub alusmetall kergesti ja joodis kaob kergesti; kui temperatuur on liiga madal, ei sula joodis piisavalt ja jootmiskiirus väheneb. Kõvajoodistemperatuur määratakse vastavalt alusmetalli tüübile ja suurusele, lisandimaterjali koostisele ja sulamistemperatuurile ning jääb üldiselt lisandimaterjali likviidustemperatuuri ja alusmetalli tahke temperatuuri vahele. Tooriku kastmisaeg räbustivannis peab tagama joodise täieliku sulamise ja voolamise ning toestusaeg ei tohiks olla liiga pikk. Vastasel juhul võib joodises olev räni difundeeruda alusmetalli, muutes alusmetalli õmbluse lähedal hapraks.

Alumiiniumi ja alumiiniumisulamite vaakumjootmisel kasutatakse sageli metalli tööaktivaatoreid, et muuta alumiiniumi pinnaoksiidikihti ja tagada joodise märgumine ja laialivalgumine. Magneesiumi saab otse töödeldavale detailile osakeste kujul kanda või auru kujul jootetsooni sisse viia või lisada alumiinium-räni joodisele sulami elemendina. Keerulise struktuuriga tooriku puhul, et tagada magneesiumiauru täielik mõju metallile ja parandada jootmise kvaliteeti, võetakse sageli kohalikke varjestusmeetmeid, st toorik asetatakse esmalt roostevabast terasest kasti (üldtuntud kui protsessikast) ja seejärel vaakumahju jootmise kuumutamiseks. Vaakumjoodetud alumiiniumi ja alumiiniumisulamite liitekohtadel on sile pind ja tihedad jooteühendused ning neid ei pea pärast jootmist puhastama. Vaakumjootmise seadmed on aga kallid ja magneesiumiaurud saastavad ahju tõsiselt, seega tuleb neid sageli puhastada ja hooldada.

Alumiiniumi ja alumiiniumisulamite kõvajoodisjootmisel neutraalses või inertses atmosfääris saab kile eemaldamiseks kasutada magneesiumaktivaatorit või räbustit. Kui kile eemaldamiseks kasutatakse magneesiumaktivaatorit, on vajaliku magneesiumi kogus palju väiksem kui vaakumkõvajoodisjootmisel. Üldiselt on w (mg) umbes 0,2% ~ 0,5%. Kui magneesiumisisaldus on kõrge, langeb vuugi kvaliteet. NOCOLOK-i kõvajoodismeetod, mis kasutab fluoriidräbustit ja lämmastikkaitset, on viimastel aastatel kiiresti arenenud uus meetod. Kuna fluoriidräbusti jäägid ei ima niiskust ega ole alumiiniumi suhtes söövitavad, saab räbusti jääkide eemaldamise protsessi pärast kõvajoodisjootmist ära jätta. Lämmastiku kaitse all on vaja katta vaid väike kogus fluoriidräbustit, täitemetall niisutab baasmetalli hästi ja on lihtne saada kvaliteetseid kõvajoodisliiteid. Praegu on seda NOCOLOK-i kõvajoodismeetodit kasutatud alumiiniumradiaatorite ja muude komponentide masstootmises.

Alumiiniumi ja alumiiniumisulamite puhul, mis on joodetud muu kui fluoriidvoo abil, tuleb pärast kõvajoodisega joodetud voolu jäägid täielikult eemaldada. Alumiiniumi orgaanilise kõvajoodisvoo jääke saab pesta orgaaniliste lahustega, näiteks metanooli ja trikloroetüleeniga, neutraliseerida naatriumhüdroksiidi vesilahusega ning lõpuks puhastada kuuma ja külma veega. Kloriidina võib alumiiniumi kõvajoodisvoo jääke eemaldada järgmiste meetoditega: leotage seda esmalt 10 minutit kuumas vees temperatuuril 60–80 ℃, puhastage joodetud vuugi jääke ettevaatlikult harjaga ja loputage külma veega; seejärel leotage seda 30 minutit 15% lämmastikhappe vesilahuses ja loputage lõpuks külma veega.

Postituse aeg: 13. juuni 2022